Общество с ограниченной ответственностью «Восток-Руда»

.gif)

автор: Олег Хоменко

История. Залежи железных руд по реке Желтой разведаны в 1895 г. Были открыты крупное Желтореченское месторождение и небольшие по запасам Нетесовское, Урсати и др. Разработка запасов, выходящих на земную поверхность, началась в 1898 г. Месторождения разрабатывались открытым способом до 1934 г. После 1917 г. на базе запасов Желтореченского железорудного месторождения было организовано рудоуправление «Желтая река» треста «Кривбассруда». С 1934 г., после ввода в действие шахты «Капитальная», началась отработка запасов исключительно подземным способом, с производительностью 75–770 тыс. т/г. Рудник функционировал до начала оккупации Криворожья немцами. Во время войны рудник был затоплен, подъемная установка выведена из строя. Все попытки немцев восстановить рудник успеха не имели. В конце 1944 г., после освобождения поселка Желтая Река, началось восстановление рудника. С 1950 по 1993 г. эксплуатацией запасов железных руд Желтореченского месторождения занимался Восточный горно-обогатительный комбинат. В течение 50-х – 60-х гг. ВостГОКом проведена реконструкция рудника. Построены новые капитальные шахтные стволы – «Ольховская». Произведена углубка действующих шахт «Капитальная» – до горизонта 405 м, «Михайловской» – до горизонта 335 м. В 1968 г. сдан в эксплуатацию шахтный ствол «Новая-Глубокая», пройденный до горизонта 1105 м. В 1974 г.введен в эксплуатацию ствол шахты «Слепая-14», пройденный с горизонта 1105 м до горизонта 1445 м. История. Залежи железных руд по реке Желтой разведаны в 1895 г. Были открыты крупное Желтореченское месторождение и небольшие по запасам Нетесовское, Урсати и др. Разработка запасов, выходящих на земную поверхность, началась в 1898 г. Месторождения разрабатывались открытым способом до 1934 г. После 1917 г. на базе запасов Желтореченского железорудного месторождения было организовано рудоуправление «Желтая река» треста «Кривбассруда». С 1934 г., после ввода в действие шахты «Капитальная», началась отработка запасов исключительно подземным способом, с производительностью 75–770 тыс. т/г. Рудник функционировал до начала оккупации Криворожья немцами. Во время войны рудник был затоплен, подъемная установка выведена из строя. Все попытки немцев восстановить рудник успеха не имели. В конце 1944 г., после освобождения поселка Желтая Река, началось восстановление рудника. С 1950 по 1993 г. эксплуатацией запасов железных руд Желтореченского месторождения занимался Восточный горно-обогатительный комбинат. В течение 50-х – 60-х гг. ВостГОКом проведена реконструкция рудника. Построены новые капитальные шахтные стволы – «Ольховская». Произведена углубка действующих шахт «Капитальная» – до горизонта 405 м, «Михайловской» – до горизонта 335 м. В 1968 г. сдан в эксплуатацию шахтный ствол «Новая-Глубокая», пройденный до горизонта 1105 м. В 1974 г.введен в эксплуатацию ствол шахты «Слепая-14», пройденный с горизонта 1105 м до горизонта 1445 м.

Сырьевая база. С 1993 г. на базе запасов скандий-ванадиевых и железных руд Желтореченского месторождения было создано совместное украинско-барбадоское предприятие «ВостГОК-Ашурст. Из-за отсутствия спроса на скандиевую продукцию, отсутствия эффективной технологии обогащения и выделения скандия, высокой себестоимости промежуточных и конечных продуктов на всех стадиях производства, а также ошибок учредителей в оценке мирового спроса на скандиевую продукцию с 1 ноября 1995 г. скандиевая программа была приостановлена до 2002 г. и в дальнейшем не возобновлялась. С момента остановки работ по добыче скандиевых руд основным направлением работы совместного предприятия была добыча железных руд, совершенствование технологии переработки с целью повышения содержания железа в выпускаемом концентрате и совершенствование структуры управления. Развитие работ по дальнейшему освоению запасов железных руд иностранным инвестором не финансировалось. Однако, несмотря на это, добыча железных руд производилась с выпуском железорудного концентрата. В настоящее время созданы условия для проведения горно-подготовительных работ по рудной залежи Западный пласт в этаже 405–685 м. Запасы железных руд Желтореченского месторождения, по состоянию на 01.01.2006 г. составляют: залежь «Основная», всего – 49185 тыс. т, в том числе: богатые руды – 9367 тыс. т, бедные – 39818 тыс. т, из них – С1 – 30048 тыс. т, С2 – 9770 тыс. т; рудная залежь Западный пласт, всего – 411464 тыс. т, в том числе: В – 25467 тыс. т, С1 –130091 тыс. т, С2 – 255906 тыс. т. Сырьевая база. С 1993 г. на базе запасов скандий-ванадиевых и железных руд Желтореченского месторождения было создано совместное украинско-барбадоское предприятие «ВостГОК-Ашурст. Из-за отсутствия спроса на скандиевую продукцию, отсутствия эффективной технологии обогащения и выделения скандия, высокой себестоимости промежуточных и конечных продуктов на всех стадиях производства, а также ошибок учредителей в оценке мирового спроса на скандиевую продукцию с 1 ноября 1995 г. скандиевая программа была приостановлена до 2002 г. и в дальнейшем не возобновлялась. С момента остановки работ по добыче скандиевых руд основным направлением работы совместного предприятия была добыча железных руд, совершенствование технологии переработки с целью повышения содержания железа в выпускаемом концентрате и совершенствование структуры управления. Развитие работ по дальнейшему освоению запасов железных руд иностранным инвестором не финансировалось. Однако, несмотря на это, добыча железных руд производилась с выпуском железорудного концентрата. В настоящее время созданы условия для проведения горно-подготовительных работ по рудной залежи Западный пласт в этаже 405–685 м. Запасы железных руд Желтореченского месторождения, по состоянию на 01.01.2006 г. составляют: залежь «Основная», всего – 49185 тыс. т, в том числе: богатые руды – 9367 тыс. т, бедные – 39818 тыс. т, из них – С1 – 30048 тыс. т, С2 – 9770 тыс. т; рудная залежь Западный пласт, всего – 411464 тыс. т, в том числе: В – 25467 тыс. т, С1 –130091 тыс. т, С2 – 255906 тыс. т.

С 1996 г. на предприятии объемы горнопроходческих работ по подготовке запасов железных руд резко сократились. С переименованием предприятия в «Восток-Руда» и приходом в 2001 г. новых инвесторов «Экология Днепр», а затем «Украинские экспортные ресурсы», ситуация не изменилась, инвестирование горно-подготовительных работ не производилось. С 1996 до начала 2002 г. дорабатывались ранее подготовленные запасы железных руд Основной залежи. В апреле 2002 г. добыча железных руд была полностью остановлена. Во втором квартале 2002 г. началось затопление шахтных горных выработок, т.к. насосные установки были демонтированы и вывезены. До 2004 г. уровень воды поднялся до критического уровня, почти до горизонта 405 м. Дальнейшее затопление грозило для города Желтые Воды экологической катастрофой, поскольку выше этого горизонта остались неотработанными запасы урановых руд с большим количеством пирита. С приходом на предприятие нового инвестора – Полтавского ГОКа, в лице его дочернего предприятия «Ферротранс», затопление шахтного поля было остановлено и началось его осушение и восстановление горных выработок на осушенных горизонтах.

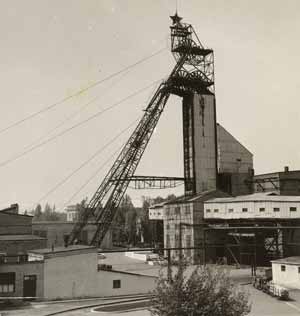

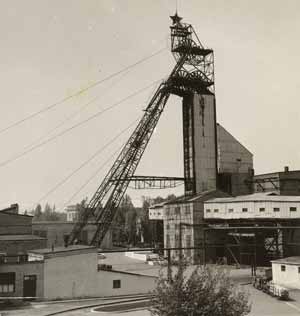

Шахта «Новая»

История становления шахты берет свое начало с периода закладки и проходки ствола шахты «Капитальная» в начале тридцатых годов прошлого столетия шахтоуправлением треста «Кривбассруда», строительства надшахтного здания – копра, здания подъемной машины и других бытовых и хозяйственных сооружений (эстакад, аварийного склада, бытового комбината и т.п.). Ствол шахты «Капитальная» диаметром 5 м пройден с поверхности до горизонта 267 м, с последующим углублением до горизонта 405 м, оборудован клетьевым и скиповым подъемами, подземным дробильным комплексом. Оборудование ствола состоит из бетонных стен, металлических горизонтальных балок вмонтированных в бетонные стены, деревянных проводников и разделяющих металлических решеток. Работы по добыче железной руды подземным способом в этаже 207–155 м велись в основном по трем направлениям – Главной залежи, залежи Северо-Западного отрога (СЗО) и Восточной залежи. Добыча железной руды с содержанием железа 55–56% велась мелкошпуровым способом в сложных горно-геологических условиях, при крепости руд и вмещающих пород Главной залежи 160–180 МПа, залежи СЗО – 180–200 МПа и Восточной залежи 140–160 МПа. Размеры очистных блоков (камер), в которых проводилось бурение шпуров перфораторами, оборудованными буровыми штангами и крестообразными коронками, соответствовали 60×30×70 м. На подземных работах находились в эксплуатации вагонетки с опрокидывающимися и глухими кузовами емкостью 0,7 и 1 т с применением ручной и конной откатки. История становления шахты берет свое начало с периода закладки и проходки ствола шахты «Капитальная» в начале тридцатых годов прошлого столетия шахтоуправлением треста «Кривбассруда», строительства надшахтного здания – копра, здания подъемной машины и других бытовых и хозяйственных сооружений (эстакад, аварийного склада, бытового комбината и т.п.). Ствол шахты «Капитальная» диаметром 5 м пройден с поверхности до горизонта 267 м, с последующим углублением до горизонта 405 м, оборудован клетьевым и скиповым подъемами, подземным дробильным комплексом. Оборудование ствола состоит из бетонных стен, металлических горизонтальных балок вмонтированных в бетонные стены, деревянных проводников и разделяющих металлических решеток. Работы по добыче железной руды подземным способом в этаже 207–155 м велись в основном по трем направлениям – Главной залежи, залежи Северо-Западного отрога (СЗО) и Восточной залежи. Добыча железной руды с содержанием железа 55–56% велась мелкошпуровым способом в сложных горно-геологических условиях, при крепости руд и вмещающих пород Главной залежи 160–180 МПа, залежи СЗО – 180–200 МПа и Восточной залежи 140–160 МПа. Размеры очистных блоков (камер), в которых проводилось бурение шпуров перфораторами, оборудованными буровыми штангами и крестообразными коронками, соответствовали 60×30×70 м. На подземных работах находились в эксплуатации вагонетки с опрокидывающимися и глухими кузовами емкостью 0,7 и 1 т с применением ручной и конной откатки.

Проходка с диаметром 7,5 м до горизонта 1105 м со строительством надшахтного здания и всего поверхностного технологического комплекса по приемке и переработке урановых руд, а также ствола шахты «Слепая-14» с горизонта 1105 до 1445 м позволило решить вопросы добычи урановых руд на нижележащих горизонтах, т.к. запасы на верхних горизонтах были в стадии доработки. С вводом в эксплуатацию шахты «Новая-Глубокая» добываемая урановая руда в небольших объемах из верхних горизонтов перепускалась через рудоперепускники на горизонт 1105 м, а с нижележащих горизонтов выдавалась через ствол шахты «Слепая-14» на тот же горизонт 1105 м и далее выдавалась на поверхностный технологический комплекс, перерабатывалась и погружалась в железнодорожные вагоны. Проходка с диаметром 7,5 м до горизонта 1105 м со строительством надшахтного здания и всего поверхностного технологического комплекса по приемке и переработке урановых руд, а также ствола шахты «Слепая-14» с горизонта 1105 до 1445 м позволило решить вопросы добычи урановых руд на нижележащих горизонтах, т.к. запасы на верхних горизонтах были в стадии доработки. С вводом в эксплуатацию шахты «Новая-Глубокая» добываемая урановая руда в небольших объемах из верхних горизонтов перепускалась через рудоперепускники на горизонт 1105 м, а с нижележащих горизонтов выдавалась через ствол шахты «Слепая-14» на тот же горизонт 1105 м и далее выдавалась на поверхностный технологический комплекс, перерабатывалась и погружалась в железнодорожные вагоны.

Структура предприятия выглядит следующим образом: шахта «Новая», осуществляющая добычу железных руд; перерабатывающий комплекс, осуществляющий переработку железных руд; компрессорная станция; ремонтно-механические мастерские; участок административно-бытового обслуживания; участок автохозяйства; ремонтно-строительный участок; участок охраны предприятия. Железная руда после дробления в подземном дробильно-бункерном комплексе горизонта 685 м (класс 300–50 мм) выдается скипами на поверхностный дробильно-сортировочный комплекс. На ДСК руда подается на конусные дробилки, где производится дробление до класса 130 мм. Далее питателем подается на классификацию в корпус контрольного грохочения, там руда класса +25 мм подается на фабрику, а более крупная на стадию дробления и затем на фабрику. Конечный продукт ДСК – руда крупностью +25 мм (40%), влажностью 6%, содержанием железа 41%.

На ОФ-2 руда подается на стержневые мельницы 1 стадии измельчения, а затем разбавленная водой до влажности 40–45% идет в классификаторы, работающие в замкнутом цикле с шаровыми мельницами стадии измельчения. Тонкий слив (80% класса 0,074 мм) с содержанием твердого компонента 28–32% подается на дешламацию, где происходит частичное обесшламливание и сгущение материала. Слив классификатора после дешламации поступает на магнитную сепарацию (барабанные сепараторы с постоянными магнитами) и фильтрацию, после чего выходит концентрат с содержанием железа 64,5%, влажностью 8–9%. При необходимости повысить содержание железа до 66,1% концентрат направляется на классификацию в гидроциклон, затем на шаровые мельницы, где получается продукт крупностью 90% класса –0,074 мм. Далее осуществляется сепарация в три приема, в результате чего получаются три продукта: отвальные хвосты, железный концентрат с содержанием железа 64,5% и концентрат с содержанием железа от 66,0 до 66,5%.

События. В настоящее время шахта осушена до горизонта 755 м, на горизонте 685 м оборудована насосная станция, работающая на поддержание уровня воды в стволе ниже горизонта 755 м на 10–15 м. Горные работы ведутся на горизонтах 475–545 м. Горнопроходческие работы производятся тремя проходческими комплексами финского производства в составе буровых карет AXERA 07-240 и погрузочно-доставочных машин TORO-400D. Эксплуатационное бурение осуществляется буровыми установками глубокого бурения SOLO 07-10F. Восстающие выработки проходятся при помощи буровой установки RHINO-408.

Реквизиты:

Общество с ограниченной ответственностью «Восток-Руда»,

пер. Капитальный, 2, г. Желтые Воды, Днепропетровская область, Украина, 52210,

Web: vostokruda.com.ua |

.gif)

История

История  Проходка с диаметром 7,5 м до горизонта 1105 м со строительством надшахтного здания и всего поверхностного технологического комплекса по приемке и переработке урановых руд, а также ствола шахты «Слепая-14» с горизонта 1105 до 1445 м позволило решить вопросы добычи урановых руд на нижележащих горизонтах, т.к. запасы на верхних горизонтах были в стадии доработки. С вводом в эксплуатацию шахты «Новая-Глубокая» добываемая урановая руда в небольших объемах из верхних горизонтов перепускалась через рудоперепускники на горизонт 1105 м, а с нижележащих горизонтов выдавалась через ствол шахты «Слепая-14» на тот же горизонт 1105 м и далее выдавалась на поверхностный технологический комплекс, перерабатывалась и погружалась в железнодорожные вагоны.

Проходка с диаметром 7,5 м до горизонта 1105 м со строительством надшахтного здания и всего поверхностного технологического комплекса по приемке и переработке урановых руд, а также ствола шахты «Слепая-14» с горизонта 1105 до 1445 м позволило решить вопросы добычи урановых руд на нижележащих горизонтах, т.к. запасы на верхних горизонтах были в стадии доработки. С вводом в эксплуатацию шахты «Новая-Глубокая» добываемая урановая руда в небольших объемах из верхних горизонтов перепускалась через рудоперепускники на горизонт 1105 м, а с нижележащих горизонтов выдавалась через ствол шахты «Слепая-14» на тот же горизонт 1105 м и далее выдавалась на поверхностный технологический комплекс, перерабатывалась и погружалась в железнодорожные вагоны.