|

• образовательные • научные • производственные |

|

гранты • стипендии • премии • награды призы • программы • обмены • студии тренинги • стажировки • летние школы |

|

научно-образовательные и горнодобывающие центры Украины |

|

||

Публичное акционерное общество «АрселорМиттал Кривой Рог»

Структура предприятия Коксохимическое производство. Криворожский коксохимический завод введен в эксплуатацию в 1936 г. в составе углеподготовительного, коксового и химического цехов. Соответственно, со строительством коксовых батарей был расширен углеподготовительный цех и химическое крыло завода. Коксохимическое производство в составе 6 действующих коксовых батарей. На данный момент в состав КХП входят углеподготовительный цех, коксовые цеха № 1 и 2, цех улавливания химических продуктов коксования, цех сероочистки.

Горно-обогатительное производство. Горно-обогатительный комплекс – предприятие по открытой добыче и обогащению бедных магнетитовых кварцитов с последующей агломерацией получаемых концентратов. Первая очередь комплекса введена в эксплуатацию в 1959 г. с проектной мощностью по добыче сырой руды 9,05 млн т/г. и производству концентрата 4,54 млн т/год с содержанием железа свыше 62%. Производственно-техническая структура комплекса представлена тремя переделами: горнотранспортным, дробильно-обогатительным и агломерационным.

Дробильно-обогатительное производство. (дробильные фабрики №№ 1, 2, обогатительные фабрики №№ 1, 2). Комплекс по дроблению и обогащению железистых кварцитов и производству железорудного концентрата состоит из двух очередей. В состав I очереди комплекса входят: объекты дробления руды по четырехстадийной схеме с двумя головными дробилками крупного дробления, обеспечивающие дробление и грохочение сырой руды размером куска от 1200 мм до класса крупности 0–20 мм; корпус обогащения в составе 9 технологических секций, производящий магнитный продукт с содержанием железа 65,3% и влагой 10,5%; склад концентрата, связанный конвейерным трактом с аглофабрикой. В состав II очереди комплекса входят: объекты дробления по трехстадийной схеме с одной головной дробилкой крупного дробления; корпус обогащения в составе пяти технологических секций, производящий магнитный продукт с содержанием железа 65,3% и влажностью 10,5%; склад концентрата с конвейерным трактом подачи концентрата на аглофабрику.

Агломерационное производство (агломерационные цеха № 1, 2, 3). Агломерационное производство комплекса представлено тремя цехами: спекательными №№ 1, 2 и шихтоподготовки – введены в эксплуатацию в 1962 г. В аглокорпусе № 1 установлено 6 агломашин КЗ-75, площадь спекания одной агломашины 75 м2. В аглокорпусе № 2 установлено 6 агломашин, площадь спекания одной агломашины 135 м2, для охлаждения агломерата используются линейные охладители площадью 125 м2. Агломерационное производство

Доменный цех № 1 основан в 1934 г. В состав цеха входят 5 доменных печей № 1, 5, 6, 7, 8 с суммарным полезным объемом 10419 м3, а также бункерная эстакада, отделение приготовления огнеупорных масс и смесей, депо ремонта чугуновозов, участок десульфурации чугуна, разливочные машины. Сырьем для производства чугуна служат агломерат агломерационного цеха и ГОКа, окатыши СевГОКа, железная руда шахтоуправления, шлак обогащенный, скрап. В качестве топлива используются кокс коксохимического производства, природный газ и антрацит. Доменный цех № 2 основан в 1974 г. В составе цеха – крупнейшая в Украине доменная печь № 9 объемом 5000 м3. Это, по сути, агрегат нового типа, вобравший в себя последние достижения технической мысли. Темпом загрузки управляет вычислительный комплекс. В состав цеха входят участок разливочных машин, склад холодного чугуна, установки припечной грануляции шлака. Шлакоперерабатывающий цех. Основные задачи цеха - переработка огненно-жидкого шлака доменного цеха № 1 и обеспечение этого цеха составами шлаковозов, а также извлечение скрапа из шлаков текущего производства. В цехе производится: граншлак для производства цемента, шлаковая вата и пемза, граншлак и шлак отвальный для дорожного строительства. В состав цеха входят: отделение производства гранулированного шлака, минеральной ваты, отделение выбивки. Сталеплавильное производство

Кислородно-конвертерный цех оснащен шестью конвертерами емкостью 160 т. Продувка металла в конвертере кислородом осуществляется сверху. Для повышения стойкости конвертеров широко применяются горячие ремонты футеровки: торкретирование и азотирование. Монолитная футеровка сталеразливочных ковшей выполняется на машинах «Орбита». Мартеновский цех включает двухванный сталеплавильный агрегат № 6 и мартеновская печь № 4. Выплавка стали производится путем интенсификации процесса кислородом, подаваемым через сводовые фурмы. На двухванном агрегате внедрены желоба специальной конструкции для отсечки печного шлака, освоен непрерывный контроль температуры металла. Система контроля и регистрации положения шиберов, двухкомпонентные весодозирующие бункера для выдачи ферросплавов в сталеразливочный ковш при сливе стали обеспечивают высокую производительность агрегатов, повышают культуру производства. Цех подготовки составов включает два отделения подготовки составов, которые обслуживают мартеновский и конвертерный цехи. Отделения производят наборку составов под разливку стали сверху и сифонным способом, а три отделения по раздеванию слитков обеспечивают обжимные цехи, стальными слитками с высокой температурой прибытия. При непосредственном участии работников цеха решен ряд важных вопросов, связанных с механизацией, увеличением сроков службы кранового оборудования, внедрены новые технологии: машина набивки прибыльных надставок, для подготовки изложниц под разливку спокойных марок стали, механизирована выбивка футеровки прибыльных надставок. Копровый цех предназначен для разделки негабаритного стального и чугунного скрапа и лома. Цех расположен на двух участках: на 1-м размещены шлаковые отделения, отделение огневой резки и копровое отделение № 1; на 2-м – копровое отделение № 2. В отделении огневой резки производится прием негабаритного лома, переработка его газовой резкой и отправка сталеплавильным цехам. В шлаковых отделениях из шлаков сталеплавильных цехов извлекаются крупногабаритные куски металла и отправляются на переработку в копровые отделения. В отделении механической разделки установлены два гидравлических пакетирующих пресса усилием 1600 т/сил модели Б1642 и БА1642, производящие пакеты из металлолома, поступающего в отделение. Огнеупорно-известковый цех состоит из отделений по производству извести, по производству огнеупоров и торкрет-массы. Производимой известью цех обеспечивает сталеплавильные цехи и аглофабрику. Процесс производства извести постоянно совершенствуется. С этой целью за вращающимися печами установлены новые высокоэффективные охладители извести, а перед вращающейся печью № 2 – подогреватель известняка, который позволяет значительно сократить расход топлива. Торкрет-масса, производимая в цехе, широко применяется для торкретирования конвертеров, повышая их стойкость на 300–400 плавок. Цех ремонта металлургических печей предназначен для ремонта мартеновских печей, конвертеров, миксеров, методических печей прокатных станов, кольцевой и вращающихся печей ОИЦ. За годы существования цеха ручные трудоемкие работы заменены на механизированные способы ведения ремонтов. В цехе также производятся торкрет-порошки и массы, которые применяются при ремонтных работах и технологических процессах во многих цехах комбината. Применение технологии торкретирования повысило стойкость огнеупорной кладки металлургических агрегатов, увеличив количество плавок на 10%. Прокатное производство

Блюминг № 1. В цехе установлены рекуперативные нагревательные колодцы, стан 1250 и непрерывно-заготовочный стан 730/500. Цех прокатывает слитки массой до 8,5 т в квадратную заготовку сечением 125x125 и 80x80 мм, которая затем передается для дальнейшего переката на мелкосортные и проволочные станы и отгружается товарной продукцией. В цехе осуществляется огневая зачистка блюмов в потоке, что обеспечивает высокое качество продукции. Блюминг № 2. Нагрев слитков осуществляется в рекуперативных нагревательных колодцах, а прокатка – на обжимном стане 1300 и непрерывно-заготовочном стане 900/700/500. Цех прокатывает слитки массой до 12,5 т в квадратную заготовку сечением 80x80 и 150x150 мм, которая передается для переката на станы сортопрокатных цехов и отгружается товарной продукцией. Сортопрокатный цех № 1. В составе сортопрокатного цеха № 1 три мелкосортных (250-1, 2 и 3) и один проволочный (150-1) станы. Сортамент выпускаемой продукции: горячекатаная и термически упрочненная арматурная сталь диаметром от 10 до 14 мм, круглые профили диаметром 10-14 мм, угловая, полосовая и квадратная сталь, а также катанка диаметром 5,5-6,5 мм. Продукция мелкосортных станов выпускается в прутках длиной до 12 м, а проволочного - в бунтах до 1700 кг. Сортопрокатный цех № 2. В его составе два мелкосортных стана и проволочный стан. Мелкосортные станы 250-4,5 выпускают круглую и арматурную сталь диаметром 14–32 мм, квадратную сталь со стороной 16–22 мм, шестигранную сталь 17–27 мм. Проволочный стан 250-3 производит круглую сталь-катанку диаметром 6,5 и 8 мм, круглую арматурную сталь диаметром 6 и 8 мм. Готовая продукция мелкосортных станов выпускается в прутках длиной до 12 м, а проволочного - в бунтах массой до 550 кг. Прокатный цех № 3. В состав цеха входит мелкосортно-проволочный стан 250/150, производящий сортовой прокат диаметром 14–32 мм и катанку диаметром 5,5-14 мм в соответствии с мировыми стандартами, в бунтах массой до 2100 кг. Вальцетокарный цех. Цех оснащен современными станками для нарезки калибров прокатных валков, ремонта подшипников жидкостного трения. В цехе производится ремонт прокатных валков методом микроплазменного напыления. Комбинат производит прокат по отечественным и зарубежным стандартам. Качество продукции прокатного производства отвечает требованиям международного стандарта ИСО 9001 -2000.

Шахтоуправление имени Артема

События. В 2008 г. горняки шахты «Артем-1» выполнили сбойку главного квершлага с главным квершлагом шахты «Восточная» на горизонте 1135 м. Таким образом, стартовал этап подготовки этого горизонта к разработке рудных залежей. С началом добычи руды на этом горизонте значительно возрастет нагрузка на скипы ствола «Артем-1», с помощью которых осуществляется выдача руды на земную поверхность. Новую выработку «Артем-1» может применить для углубки ствола шахты «Восточная» до горизонта 1315 м, что планируется осуществить в перспективе.

Реквизиты: ПАО «АрселорМиттал Кривой Рог», ул. Орджоникидзе, 1, г. Кривой Рог, Днепропетровская область, Украина, 50095, тел.: E-mail: amkr@arcelormittal.com, Web: www.arcelormittal.com.ua |

|||

|

|||

| Сделать стартовой |

| Добавить в избранное |

| Поиск по порталу |

| Новости |

| Аналитика |

| Ответы на Ваши вопросы |

|

Будьте в курсе всех новинок портала

Подпишитесь на рассылку |

|

Сообщить о неточностях на сайте |

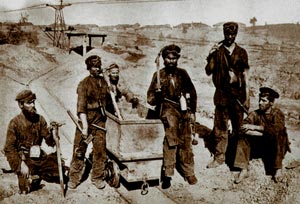

Комбинат «Криворожсталь» был построен в августе 1934 г. 24 октября 2005 г. компания Mittal Steel Germany GmbH победила на конкурсе по продаже 93,02% акций «Криворожстали», предложив наивысшую цену среди трех претендентов – 24,2 млрд грн. Компания Mittal Steel Germany GmbH входит в состав международного холдинга Mittal Steel – крупнейшего в мире производителя стали. Последнее название металлургического гиганта – ПАО «АрселорМиттал Кривой Рог».

Комбинат «Криворожсталь» был построен в августе 1934 г. 24 октября 2005 г. компания Mittal Steel Germany GmbH победила на конкурсе по продаже 93,02% акций «Криворожстали», предложив наивысшую цену среди трех претендентов – 24,2 млрд грн. Компания Mittal Steel Germany GmbH входит в состав международного холдинга Mittal Steel – крупнейшего в мире производителя стали. Последнее название металлургического гиганта – ПАО «АрселорМиттал Кривой Рог».

Производство представлено: агломерационным цехом, доменными цехами № 1 и № 2, шлакоперерабатывающим цехом. Агломерационный цех основан в 1951 г. Основное предназначение – производство агломерата с использованием железосодержащих отходов металлургического производства комбината. Исходным сырьем для производства агломерата служит концентрат ГОКа, аглоруда шахтоуправления и железосодержащие отходы металлургического производства: шламы, шлаки, отсевы, колошниковая и известковая пыль и др. Полученный агломерат поступает в доменный цех № 1 комбината.

Производство представлено: агломерационным цехом, доменными цехами № 1 и № 2, шлакоперерабатывающим цехом. Агломерационный цех основан в 1951 г. Основное предназначение – производство агломерата с использованием железосодержащих отходов металлургического производства комбината. Исходным сырьем для производства агломерата служит концентрат ГОКа, аглоруда шахтоуправления и железосодержащие отходы металлургического производства: шламы, шлаки, отсевы, колошниковая и известковая пыль и др. Полученный агломерат поступает в доменный цех № 1 комбината. Сталеплавильное производство комбината – это шесть самостоятельных цехов, основная деятельность которых направлена на выпуск стали, соответствующей мировым стандартам. В состав производства входят: кислородно-конвертерный цех, мартеновский цех, цех подготовки составов, копровый цех, огнеупорно-известковый цех, цех ремонта металлургических печей.

Сталеплавильное производство комбината – это шесть самостоятельных цехов, основная деятельность которых направлена на выпуск стали, соответствующей мировым стандартам. В состав производства входят: кислородно-конвертерный цех, мартеновский цех, цех подготовки составов, копровый цех, огнеупорно-известковый цех, цех ремонта металлургических печей. Для производства высококачественного проката комбинат располагает мощными современными автоматизированными станами, специальными агрегатами и оборудованием для осуществления отделочных операций. В состав прокатного производства входят: блюминги № 1 и 2, сортопрокатные цеха № 1 и 2, прокатный цех № 3.

Для производства высококачественного проката комбинат располагает мощными современными автоматизированными станами, специальными агрегатами и оборудованием для осуществления отделочных операций. В состав прокатного производства входят: блюминги № 1 и 2, сортопрокатные цеха № 1 и 2, прокатный цех № 3.